<strike id="4g0yw"></strike>

汽車焊管制造工藝是一個(gè)復(fù)雜而精細(xì)的過程,涉及多個(gè)步驟和技術(shù)要點(diǎn)。以下是對(duì)汽車焊管制造工藝的詳細(xì)介紹:

一、制造工藝概述

汽車焊管主要通過將鋼板或鋼帶經(jīng)過一系列加工工序,卷制成管狀并進(jìn)行焊接而得到。這一過程中,焊縫的質(zhì)量、尺寸的精度和管體的強(qiáng)度是生產(chǎn)的關(guān)鍵難點(diǎn),尤其是在小型汽車鋼管中,如懸臂架管、座椅管、傳動(dòng)軸管等。

二、具體制造步驟

原材料準(zhǔn)備:選擇高質(zhì)量的鋼板或鋼帶作為原材料,確保其化學(xué)成分、力學(xué)性能和表面質(zhì)量符合相關(guān)標(biāo)準(zhǔn)。

開卷與剪切:將鋼板或鋼帶開卷,并根據(jù)需要進(jìn)行剪切,以獲得適合卷制的寬度和長(zhǎng)度。

成形:通過成形模具將鋼板或鋼帶卷制成管狀。這一過程中,需要準(zhǔn)確控制模具的形狀和尺寸,以確保得到的管坯具有所需的形狀和精度。

焊接:對(duì)卷制好的管坯進(jìn)行焊接。常見的焊接方法包括高頻電阻焊(HFW)、鎢極氬弧焊(TIG)、激光焊(LBW)等。高頻電阻焊適用于直縫焊管,具有生產(chǎn)效率高、尺寸精度好、價(jià)格低等優(yōu)點(diǎn);激光焊則具有能量密度高、焊接速度快、焊縫質(zhì)量高等優(yōu)點(diǎn),但設(shè)備昂貴,適用于大批量自動(dòng)化生產(chǎn)。

探傷與檢測(cè):對(duì)焊接好的焊管進(jìn)行探傷和檢測(cè),以確保焊縫內(nèi)部沒有缺陷,如氣孔、裂紋等。常見的探傷方法包括超聲波探傷、X射線探傷等。

校直與切斷:對(duì)探傷合格的焊管進(jìn)行校直,以消除其彎曲和扭曲等缺陷。然后,根據(jù)需要進(jìn)行切斷,以獲得所需長(zhǎng)度的焊管。

表面處理:對(duì)焊管進(jìn)行清洗、干燥等表面處理,以去除其表面的油污、灰塵等雜質(zhì)。有時(shí)還需要進(jìn)行鈍化、噴涂等處理,以提高其耐腐蝕性。

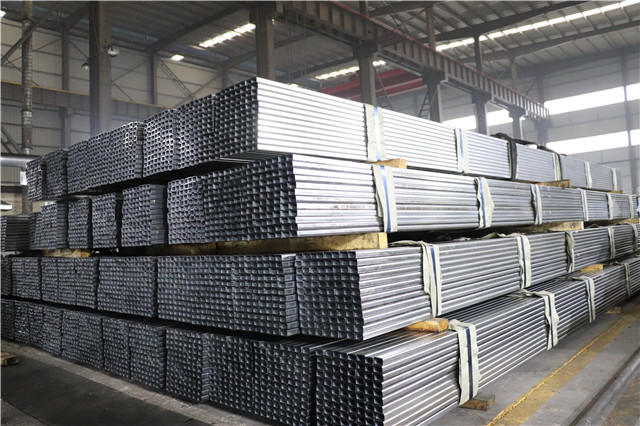

包裝與入庫(kù):將處理好的焊管進(jìn)行包裝,并入庫(kù)儲(chǔ)存。在包裝過程中,需要確保焊管不會(huì)受到損壞或變形。

三、關(guān)鍵技術(shù)要點(diǎn)

焊縫質(zhì)量控制:焊縫是焊管強(qiáng)度的關(guān)鍵所在。因此,在焊接過程中需要嚴(yán)格控制焊接參數(shù),如焊接電流、電壓、焊接速度等,以確保焊縫的質(zhì)量。同時(shí),還需要對(duì)焊縫進(jìn)行探傷和檢測(cè),以及時(shí)發(fā)現(xiàn)并處理潛在的缺陷。

尺寸精度控制:焊管的尺寸精度對(duì)其在汽車中的應(yīng)用至關(guān)重要。因此,在制造過程中需要嚴(yán)格控制各個(gè)工序的尺寸精度,如開卷、剪切、成形、焊接等。同時(shí),還需要對(duì)成品焊管進(jìn)行尺寸檢測(cè),以確保其符合相關(guān)標(biāo)準(zhǔn)。

管體強(qiáng)度保證:焊管的管體強(qiáng)度是其承受外力和保持形狀穩(wěn)定的關(guān)鍵。因此,在制造過程中需要采取一系列措施來保證管體的強(qiáng)度,如選擇合適的原材料、優(yōu)化成形工藝、加強(qiáng)焊接質(zhì)量控制等。

四、應(yīng)用與發(fā)展趨勢(shì)

汽車焊管廣泛應(yīng)用于汽車制造中的多個(gè)領(lǐng)域,如底盤零件、排氣系統(tǒng)、傳動(dòng)系統(tǒng)等。隨著汽車工業(yè)的快速發(fā)展和輕量化要求的提高,汽車焊管制造工藝也在不斷創(chuàng)新和發(fā)展。例如,采用高頻電阻焊和激光焊等高效焊接技術(shù)可以顯著提高生產(chǎn)效率和焊縫質(zhì)量;采用輕質(zhì)合金材料可以進(jìn)一步降低汽車重量和提高燃油經(jīng)濟(jì)性。同時(shí),隨著智能制造和自動(dòng)化技術(shù)的不斷發(fā)展,汽車焊管制造工藝也將更加智能化和自動(dòng)化,以提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

綜上所述,汽車焊管制造工藝是一個(gè)復(fù)雜而精細(xì)的過程,涉及多個(gè)步驟和技術(shù)要點(diǎn)。通過嚴(yán)格控制各個(gè)工序的質(zhì)量和精度,以及不斷創(chuàng)新和發(fā)展制造工藝和技術(shù)手段,可以生產(chǎn)出高質(zhì)量、高性能的汽車焊管,滿足汽車工業(yè)的發(fā)展需求。

NEWS